Pultrusionsprocess för massproduktion

Pultruderingsspecialisten Thomas Technik & Innovation (TTI) har utvecklat en tillverkningsteknik med vilket det är möjligt att producera kostnadseffektiva delar av kolfiberförstärkt plast (CFRP) i tillräckligt höga volymer för fordonsindustrin.

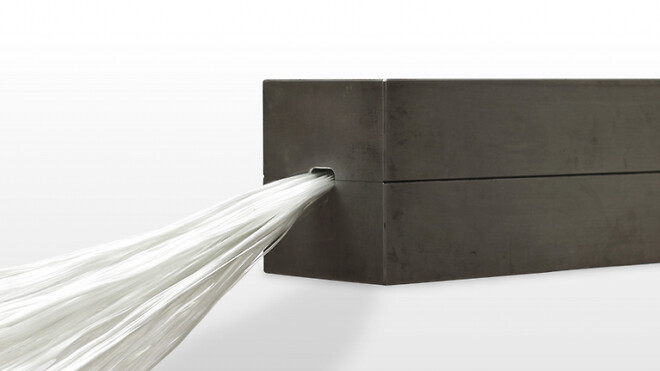

Företaget visar upp en kolfiberförstärkt stötfångare på mässan JEC World, dels i sin monter men även i utställningsdelen Automotive Planet. Enligt företaget så är det möjligt att tillverka upp emot 100 000 CFRP-bumpers med hjälp av sin Radius-Pultrusion-process.

Ett verktyg tar hand om det inkommande hartsimpregnerade kolfibermaterialet i uppströmsdelen av linjen. Därefter rör sig materialet nedströms genom en krökning, profilen härdas samtidigt som den förflyttar sig mot en stationär griparm. Griparmen förblir öppen under tiden som den härdade profilen skjuts fram mot en automatiserad kap, och stänger först när denna når verktyget. Griparmen håller den härdade profilen på plats medan munstycket öppnas och skickar profilen vidare för nästa uppströmsprocess där nästa krökta längd dras och härdas.

TTI producerar detaljer till sina kunder på sina egenutvecklade maskiner, men licensierar även ut TTI-tekniken till andra.

Stötfångaren som visas på JEC World är en generisk detalj, tillverkad av företagets kund Shape Corp. Den består av en härdplast resin som förstärkts med kolfiberslöjor och rovings.

TTI påtalar att verktygsbyten går snabbt med deras teknik och att ett företag klarar sig långt med bara en Radius-Pultrusion linje. Ett verktygsbyte inklusive inkörning i en konventionell pultruderingsline, kan ta upp emot sju timmar. Med deras linje kan detta byte från en profil till en annan utföras på under en timme, säger företaget.

Artikeln är en del av vårt tema om Tekniknytt.

Av

Av